O que têm em comum os coletes à prova de balas que protegem policiais e militares ao redor do mudo, as cordas que seguraram a nave Pathfinder na sua descida à superfície de Marte, e as luvas usadas por operários da indústria metalmecânica?

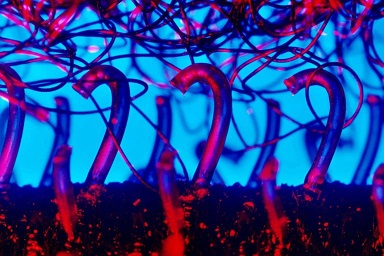

A resposta é Kevlar®, uma fibra sintética polimérica de alta durabilidade que combina alta resistência e baixo peso (é cinco vezes mais resistente do que o aço por módulo de peso). A fibra pode ser usada como matéria prima de cordas e tecidos flexíveis e confortáveis, ou adicionada a outros materiais para reforçá-los. O Kevlar® gera produtos capazes de resistir às mais diversas agressões, desde estilhaços e facadas até tiros de arma de fogo. Também resistente a condições extremas de temperatura e pressão, a fibra já esteve no deserto, na montanha, na Antártida, no fundo do mar e no espaço.

A história desse material começa, é claro, com uma descoberta científica, realizada em 1965 em um dos laboratórios da empresa DuPont por Stephanie Louise Kwolek, bacharel em química, sem doutorado e única representante do sexo feminino no laboratório. A competência e a paixão de Stephanie encontraram nesse lugar e nesse momento um ambiente propício para se expressarem, e renderam bons resultados, não apenas para a empresa, mas também para a humanidade como um todo.

Dos passeios no bosque aos laboratórios da DuPont

Stephanie Kwolek nasceu em 31 de julho de 1923 nos Estados Unidos, filha de um casal de imigrantes poloneses. Junto aos pais e ao irmão, mais novo, ela viveu sua infância em New Kensington, uma pequena cidade a 30 km de Pittsburg, na Pensilvânia, num entorno de bosques que costumava percorrer junto ao pai enquanto tentavam descobrir animais e identificar espécies vegetais, cujas folhas colavam e classificavam num caderno. Falecido quando a menina tinha apenas 10 anos, o pai foi o principal responsável por desenvolver nela uma forte curiosidade e gosto pela experimentação. Já com a mãe, que até a morte do pai passava muito tempo dentro de casa frente à máquina de costurar (depois começou a trabalhar na indústria para sustentar a família), Stephanie desenvolveu a criatividade e o gosto pela moda. A menina adorava fazer roupas de papel para suas bonecas, também de papel.

Depois de fantasiar com uma carreira como designer de moda, Stephanie Kwolek descobriu que queria ser médica. Entretanto, como o curso de Medicina era muito caro, ela foi estudar Ciências na Carnegie Mellon University, em Pittsburg. Mais precisamente, ela frequentou o Margaret Morrison Carnegie College, que era a faculdade destinada às mulheres dentro dessa universidade. Nos anos universitários, além de ter um ótimo desempenho acadêmico, Stephanie reuniu experiência de laboratório, fazendo trabalhos para a universidade e para empresas durantes suas férias de verão.

Formada em 1946, aos 23 anos, com um “major” em Química e um “minor” em Biologia, Stephanie foi em seguida procurar um emprego na área, pensando em trabalhar por alguns anos até reunir o dinheiro para começar o curso de Medicina. Rapidamente, Stephanie foi contratada pela empresa DuPont – já famosa naquela época pela invenção do nylon, primeira fibra sintética da história, entre outros produtos. Assim, a jovem se mudou para Buffalo, no estado de Nova Iorque, para trabalhar como química no Departamento de Raiom, que mais tarde se transformaria no Laboratório de Pesquisa Pioneira em Fibras Têxteis, onde lidou com síntese de novas poliamidas e poliésteres.

Em 1950, o laboratório foi transferido para o principal “canteiro de invenções” da empresa, a chamada Estação Experimental, localizada em Wilmington, no estado de Delaware, aonde Stephanie se mudou para contribuir com a equipe que tentaria desenvolver novos métodos de produção de polímeros, realizados a baixas temperaturas, para criar fibras com a maior resistência possível.

Paixão pelo laboratório

Nesse momento, Stephanie já tinha trocado o sonho de ser médica pela paixão de ser cientista. Fascinava-a o fato de ter cada dia um novo desafio e aprender todo dia algo novo. Além disso, o ambiente de trabalho naquele laboratório da DuPont era muito positivo para ela.

Para começar, o emprego era estável e havia uma certa liberdade para escolher os temas de pesquisa, dentro de uma lista que o diretor elaborava com base nos objetivos da empresa. (Stephanie sempre gostava de participar de dois projetos de forma simultânea, de preferência um mais fundamental e outro mais aplicado). Para desenvolver suas pesquisas, Stephanie podia trabalhar de forma independente, seguindo seus próprios planos, e sem a pressão de gerar resultados econômicos imediatos. Precisava, apenas, ter bom senso para saber quando parar determinado projeto que não daria frutos econômicos no médio prazo. Essa possibilidade de pesquisa independente e não orientada era importante não apenas para satisfazer a natureza criativa e curiosa da pesquisadora, mas também porque ela estava trabalhando em linhas de pesquisa bastante novas, ainda carentes de pesquisa fundamental, a qual precisava ser feita dentro dos laboratórios da empresa.

Além disso, havia ótimos equipamentos e muitas oportunidades para troca de ideias com os colegas. Finalmente, Stephanie podia publicar seus resultados em artigos ou livros, depois de os textos passarem pela revisão de profissionais de vários setores da empresa, que verificavam se a publicação daqueles dados poderia prejudicar os negócios. Para Stephanie, a escrita de artigos era um momento importante de seu trabalho, no qual as ideias ficavam mais organizadas e os resultados eram submetidos a exames minuciosos.

Na visão dela, o conjunto de boas condições de trabalho gerava um meio propício para descobertas científicas capazes de gerar inovações radicais (novos materiais ou moléculas e novos processos de síntese) capazes de posicionar a empresa na vanguarda do mercado. Tal como aconteceu com o Kevlar®.

Na visão dela, o conjunto de boas condições de trabalho gerava um meio propício para descobertas científicas capazes de gerar inovações radicais (novos materiais ou moléculas e novos processos de síntese) capazes de posicionar a empresa na vanguarda do mercado. Tal como aconteceu com o Kevlar®.

A descoberta que gerou o Kevlar®

Na década de 1960, o Laboratório de Pesquisa Pioneira em Fibras Têxteis se envolveu na busca por uma fibra que fosse muito resistente, porém também muito leve. Um dos objetivos da DuPont era oferecer ao mercado um material que substituísse o aço como aditivo da borracha na fabricação de pneus, de modo a tornar os pneus mais leves e assim diminuir o uso de combustível, já que se esperava um período de escassez de petróleo nos anos seguintes.

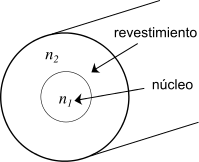

Depois de experimentar com dezenas de polímeros diferentes, o laboratório decidiu começar a trabalhar com o grupo das poliaramidas, ou poliamidas aromáticas, as quais eram promissoras quanto às propriedades, mas também eram famosas entre os pesquisadores pela dificuldade de se lidar com elas no laboratório. Principalmente, as poliaramidas eram difíceis de se dissolver, devido à rigidez de suas moléculas em forma de bastão, diferente da flexibilidade de muitas outras moléculas de polímeros.

Persistente, além de competente, Stephanie Kwolek foi escalada para participar do desafio. Ou, melhor, dos desafios, no plural, que surgiam diariamente em cada uma das etapas envolvidas: a escolha e síntese dos compostos que reagiriam para formar o polímero (os quais, na época, não existiam prontos para venda), o método de polimerização e, não menos importante, a dissolução do polímero obtido. De fato, para formar a fibra polimérica desejada pela DuPont, era necessário fiar o polímero. Para isso, o laboratório dispunha de um equipamento muito simples, chamado spinneret, no qual uma solução polimérica é forçada a passar através de pequenos orifícios. Na etapa posterior, tira-se o solvente e se obtém as fibras.

Nessa etapa do desenvolvimento encontrava-se Stephanie, fazendo testes com diferentes compostos para dissolver as difíceis poliaramidas, quando olhou para sua recém-preparada solução polimérica e notou, a olho nu, que ela era essencialmente diferente de todas as outras que já tinha visto. A nova solução era opaca e fluída, e não transparente e viscosa como se esperava. Além disso, quando mexida, ficava opalescente (com reflexos nas cores do arco-íris).

Em vez de jogá-la no ralo da pia, ela se entusiasmou e a levou até o spinneret para fazer o teste da fiação. Achando que o aspecto leitoso se devia à presença de partículas em suspensão que poderiam entupir os buracos do spinneret, o técnico do equipamento negou-se a fazer o teste. A fiação foi feita alguns dias mais tarde, depois de Stephanie provar cientificamente que não havia partículas na solução. E o resultado foi maravilhoso. As fibras de poliaramida obtidas com a receita desenvolvida por Stephanie eram muito mais resistentes do que o nylon, e também mais resistentes do que o aço, porém muito mais leves. Assim que confirmou os resultados da caracterização do novo material, a cientista apresentou sua descoberta a seus superiores, que aderiram a seu entusiasmo.

Mas qual é a explicação para a super resistência das fibras de poliaramida? É a seguinte. Stephanie Kwolek conseguiu domar uma poliaramida e com ela preparar uma solução polimérica de macromoléculas rígidas. Durante o processo de fiação, essas moléculas permaneceram totalmente esticadas e se alinharam de forma ordenada. O resultado foi uma fibra com uma estrutura muito organizada, da qual surgem as propriedades excepcionais.

A solução que ela tinha colocado no spinneret, descobriria mais tarde a cientista, podia ser classificada como uma solução cristalina líquida. A partir dessa descoberta, várias novas fibras de alto desempenho foram criadas com base em soluções cristalinas líquidas, principalmente o Kevlar®.

A solução que ela tinha colocado no spinneret, descobriria mais tarde a cientista, podia ser classificada como uma solução cristalina líquida. A partir dessa descoberta, várias novas fibras de alto desempenho foram criadas com base em soluções cristalinas líquidas, principalmente o Kevlar®.

Desenvolvimento do produto e do mercado

O desenvolvimento do produto Kevlar®, iniciado imediatamente depois da descoberta de Stephanie em 1965, levou vários anos dentro da DuPont, e envolveu uma equipe interdisciplinar sem a participação direta de Stephanie, que permaneceu no laboratório em busca de novas descobertas. O processo incluiu o desenvolvimento da fórmula química final e ajustes no equipamento de fiação. A adaptação à escala industrial levou em conta questões de ordem econômica, prática e ecológica. Além disso, a partir de 1972, um plano de marketing para o Kevlar® foi desenhado e colocado em prática, baseado em parcerias com potenciais clientes para customizar o produto conforme a aplicação desejada, gerando toda uma família de fibras.

Dessa maneira, foi em 1982 que o produto foi de fato comercializado, dezessete anos e centenas de milhões de dólares depois da descoberta científica inicial. A partir de então, a família Kevlar® tem conquistado dezenas de mercados por meio de centenas de produtos, como botas de bombeiros, revestimentos de carros blindados, raquetes e componentes de barcos, aviões e automóveis, por citar apenas alguns exemplos além dos mencionados no início desta matéria

Quanto à Stephanie Kwolek, ela continuou trabalhando na DuPont até sua aposentadoria, em 1986. Ganhou vários prêmios e distinções pelo seu trabalho com as soluções cristalinas líquidas. Virou um ícone feminino da descoberta científica e “a cara” do Kevlar®. Dedicou-se a incentivar meninas a trabalharem em pesquisa, além de prestar assessoria à DuPont depois de sair da empresa. Faleceu aos 90 anos de idade, em junho de 2014, em Wilmington.

Algumas referências:

- Stephanie L. Kwolek, interview by Raymond C. Ferguson in Sharpley, Delaware, 4 May 1986 (Philadelphia: Chemical Heritage Foundation, Oral History Transcript # 0028). Disponível aqui.

- Stephanie L. Kwolek, interview by Bernadette Bensaude-Vincent at Wilmington Delaware, 21 March 1998 (Philadelphia: Chemical Heritage Foundation, Oral History Transcript #0168).

- Women in Chemistry: Stephanie Kwolek. Canal no YouTube do Science History Institute. Disponível aqui.

- The Kevlar Story – an Advanced Materials Case Study. David Tanner, James A. Fitzgerald, and Brian R. Phillips. Angew. Chem. Int. Ed. Engl. Adv. Mater. 28 (1989) No. 5.

- Kevlar Technical Guide. Disponível aqui.