O artigo científico de autoria de membros da comunidade brasileira de pesquisa em Materiais em destaque neste mês é: NiMo–NiCu Inexpensive Composite with High Activity for Hydrogen Evolution Reaction. Hugo L. S. Santos, Patricia G. Corradini, Marina Medina, Jeferson A. Dias, and Lucia H. Mascaro. ACS Appl. Mater. Interfaces. 2020, 12, 15, 17492–17501. https://doi.org/10.1021/acsami.0c00262

Catalisando a produção de hidrogênio

O hidrogênio, cuja combustão não gera emissões poluentes, é atualmente reconhecido como a alternativa mais promissora aos combustíveis fósseis. Entretanto, a produção sustentável desse combustível ainda apresenta desafios, como o desenvolvimento de um processo de produção que seja ao mesmo tempo limpo, econômico e eficiente.

A eletrólise da água é um dos processos que pode se encaixar nessas condições. Como o nome indica, o processo consiste na divisão da molécula de água, baseada na ação de uma corrente elétrica. Como resultado, essa simples reação produz gás hidrogênio e gás oxigênio. Contudo, para se tornar um processo industrial viável, a eletrólise da água precisa de catalisadores que acelerem a produção de hidrogênio sem aumentar muito seus custos.

Um trabalho de uma equipe científica da Universidade Federal de São Carlos (UFSCar), recentemente reportado em artigo da ACS Applied Materials & Interfaces, traz uma contribuição para superar esse desafio. “A principal contribuição do nosso trabalho é a obtenção de um catalisador com uma significativa melhora no desempenho para a produção de hidrogênio a partir da eletrólise da água”, resume Lucia Helena Mascaro, professora da UFSCar e autora correspondente do paper.

O novo catalisador é um filme que pode ser depositado na superfície do eletrodo usado no processo de eletrólise, motivo pelo qual é chamado de eletrocatalisador. Nesse eletrodo, de carga negativa, ocorre a transferência de elétrons que faz o hidrogênio se desprender da molécula de água.

Enquanto alguns eletrocatalisadores são feitos com metais nobres, como a platina, a equipe brasileira procurou obter um material baseado em elementos mais abundantes e econômicos, mas que tivessem boa atividade eletrocatalítica e durabilidade. A opção final foi por uma liga metálica composta por níquel (Ni), molibdênio (Mo) e cobre (Cu), a qual apresentou duas regiões (fases) definidas (NiMo e NiCu), ambas de estrutura cristalina, constituindo um material compósito.

“O material NiMo-NiCu apresentou uma excelente atividade eletrocatalítica, robustez, baixa toxicidade, ampla disponibilidade e viabilidade econômica para a reação de desprendimento de hidrogênio. Esse material foi facilmente obtido por eletrodeposição, que é uma técnica simples, barata e escalável, sobre um substrato de aço carbono, sem a necessidade de qualquer outro tratamento”, afirma Mascaro.

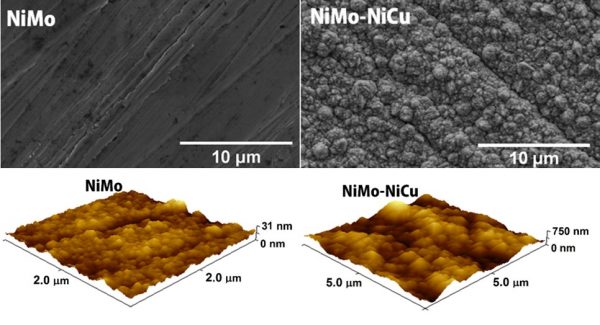

O segredo principal do bom desempenho do filme como eletrocatalisador reside na rugosidade da superfície, provocada pela presença do cobre. Em termos relativos, o filme NiMo-NiCu apresentou uma rugosidade mais de trinta vezes maior do que o filme de NiMo, amplamente utilizado para catalisar o desprendimento de hidrogênio na eletrólise da água.

De fato, a topografia de uma superfície rugosa propicia muitas mais oportunidades para que aconteça o contato da molécula de água com o catalisador e ocorra, então, a transferência de elétrons que gera o desprendimento de hidrogênio. “O aumento da rugosidade do filme implica na formação de uma maior quantidade de hidrogênio para uma mesma área geométrica do catalisador”, explica a professora Mascaro. “Além disso o compósito NiMo-NiCu apresentou alta estabilidade durante eletrolise prolongada”, completa.

Em busca do material mais adequado

A gênese da pesquisa remonta ao ano 2012, quando a professora Lucia e sua equipe do LIEC (Laboratório Interdisciplinar de Eletroquímica e Cerâmica) se propuseram a encontrar um material que melhorasse a eficiência da produção de hidrogênio por hidrólise da água, e que pudesse ser produzido por meio de eletrodeposição – processo rápido e viável na escala industrial, no qual a professora Mascaro e seu grupo têm ampla expertise.

Depois de desenvolver alguns revestimentos com ligas de níquel e ferro, e de fazer uma profunda revisão na literatura científica, o grupo chegou à conclusão de que uma liga de níquel, molibdênio e cobre (Ni-Mo-Cu) deveria ser promissora em termos de atividade eletrocatalítica e robustez, conta a cientista. A equipe da UFSCar decidiu, então, acrescentar o cobre à liga Ni-Mo.

Definido o material, a equipe mergulhou no estudo das condições do processo de eletrodeposição. De fato, um ponto chave para que a eletrodeposição gere os resultados esperados é definir corretamente a composição da solução na qual ocorre o processo. Nessa solução, também conhecida como “banho de eletrodeposição”, encontram-se, em forma de sais, os metais que serão depositados.

Dessa maneira, a equipe produziu filmes com diversas concentrações de cobre, caracterizou todos eles e verificou o desempenho de cada um enquanto eletrocatalisador no desprendimento de hidrogênio. No final do estudo, os pesquisadores puderam determinar com segurança qual das “receitas” fora a mais bem-sucedida.

O trabalho foi desenvolvido, principalmente, dentro do mestrado de Hugo Leandro Sousa Dos Santos, orientado pela professora Mascaro e defendido em 2018 no Programa de Pós-Graduação em Química da UFSCar. A pesquisa contou com financiamento da FAPESP, inclusive por meio do Centro de Desenvolvimento de Materiais Funcionais (CMDF), da CAPES e do CNPq, e envolveu dois laboratórios da UFSCar, o LIEC e o Laboratório de Formulação e Síntese Cerâmica (LaFSCer), ligado ao Departamento de Engenharia de Materiais.

Marcelo

Adorei a expertise da equipe pois buscava lá fora, material mas com tecnica nivel nasa ,muito contrariado. Ai vejo este brilhante anúncio, sabia que um dia brilhantes brasileiros me ajudaria mas de forma tão simples e surpriende , congratulações a todos mas ,é só o início.

Yvonne P. Mascarenhas

Parabéns!